摘要:国内石化行业正逐步由高速发展阶段转向高质量发展阶段。以某企业为例,对存量石化企业绿色低碳转型发展的规划思路进行了深入研究。通过将重油加工由“延迟焦化+催化裂化”脱碳加工路线调整为“渣油加氢+延迟焦化+催化裂解”部分加氢加工路线,提升了加工路线清洁性,同时结合多项总流程优化措施,柴汽比由1.3降低至1.0以下,芳烃及化工产品产率增加约7%。通过“以新带老”的装置结构调整和新增环保设施,提高了装置安全、技术和环保水平。通过用能结构调整,降低了碳排放。根据财务评价各项指标,企业盈利能力也得到了大幅提升。

关键词:石化企业 绿色低碳 转型发展 重油加工路线 催化裂解 柴油转化 碳排放

伴随着炼油产能过剩和新能源行业的迅速发展,石油功能逐渐由能源向化工原料转变[1]。2030年前“碳达峰”,2060年前“碳中和”的奋斗目标给石化行业的发展带来了更大的挑战[2-3]。面对日益严峻的形势,石化企业亟需结合自身条件,制定转型发展建设方案。

某石化企业设计原油加工规模为13 Mt/a,目前重油加工采用“延迟焦化+催化裂化”为主的脱碳型加工路线。其产品中汽油+煤油+柴油占比超过65%,柴汽比大于1.3,远大于市场需求。该企业部分规模小、技术落后的老旧装置影响了全厂的技术水平,现有加工路线及产品结构也不适应市场发展趋势。上述石化企业发展需求结合环保要求,提出了绿色、低碳、转型高质量发展的规划目标。

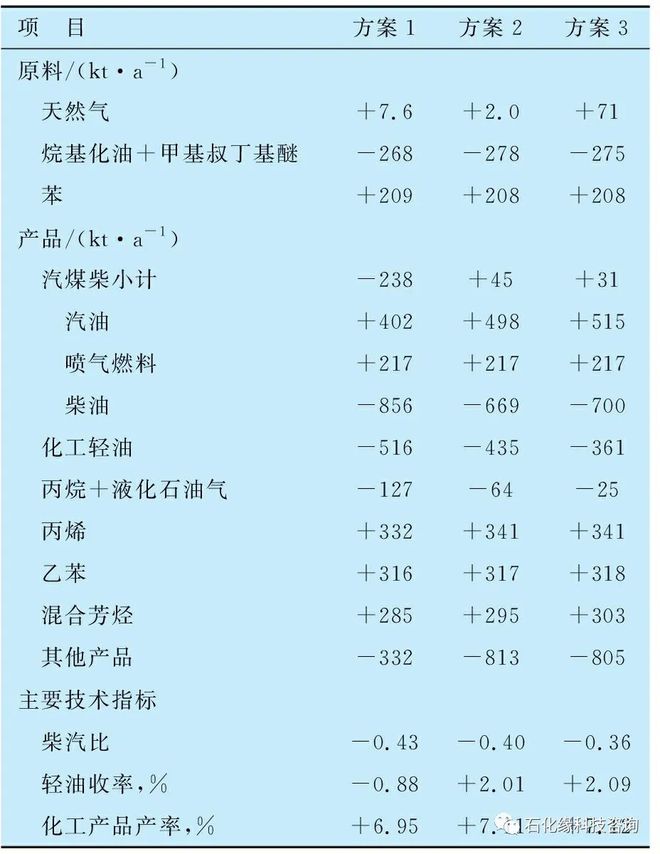

目前国内成品油需求即将达峰,而石化产品消费势头强劲,带动了乙烯、丙烯、对二甲苯等主要基本有机原料需求旺盛[4]。结合区域市场需求,产品结构目标调整为增产化工产品、降低柴汽比、适量增产喷气燃料。对总流程进行优化调整。

重油加工路线是原油加工路线的核心,常见重油加工路线包括以延迟焦化为代表的“脱碳型”加工路线和以渣油加氢为代表的“加氢型”加工路线。脱碳型加工路线优势是低,但液体收率和轻油收率均低于加氢型加工路线,需要副产大量低附加值的石油焦,同时焦化工艺污染源较多,生产的高硫石油焦在储存、运输等环节也容易造成污染。加氢路线可以有效去除原料中的杂质,在环保方面具有明显的优势[5]。

案例企业重油加工目前采用的是脱碳路线,有两套延迟焦化装置。基于结构调整的目标,结合现有装置结构,保留一套已增建密闭除焦改造的焦化装置,新建一套渣油加氢装置,采用渣油加氢+催化裂解部分替代延迟焦化+催化裂化。加工过程更加清洁,提高了轻质产品的收率,并取消了高硫石油焦产品。

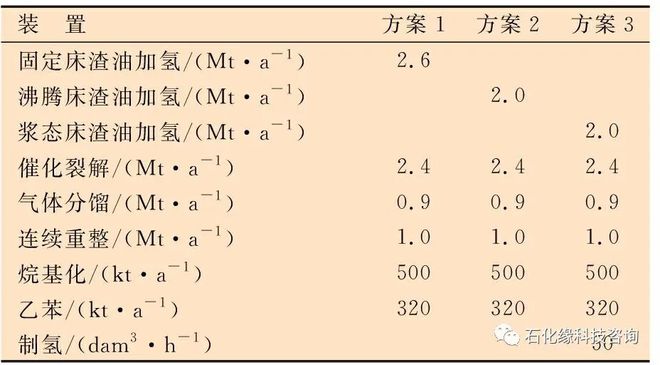

目前重油加氢工艺主要有固定床、沸腾床、浆态床3种工艺,采用不同重油加氢技术,重油加工路线为各方案主要新建装置。

方案1采用固定床渣油加氢,由于该方案催化原料中加氢渣油馏分比例较高,对现有催化裂化装置进行富氧再生改造以增加其掺渣能力,优化催化裂解装置原料性质。方案2、方案3渣油加氢蜡油去蜡油加氢装置处理后作为催化原料,未转化油去延迟焦化装置。为满足新建催化裂解装置热平衡,将一部分低硫偏石蜡基原油的渣油直接作为装置进料。由于浆态床渣油加氢对原料适应性强,转化率高,根据重油平衡情况,停用溶剂脱沥青装置。

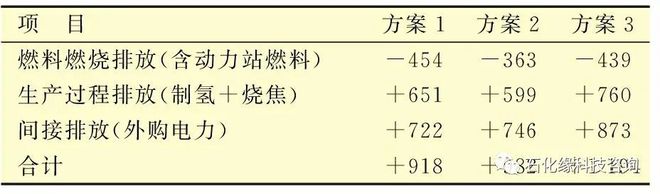

将现有燃煤锅炉改造为燃气锅炉备用,同时循环流化床锅炉(CFBB)不再掺烧煤,动力系统优先保证装置蒸汽需求,用电缺口主要由外部电网补充。减少了碳排放强度较高的燃料用量,相应增加电能在能源消费中的比例。估算在现条件下,动力站改造后碳排放量可减少约260 ktCO2/a,锅炉SO2排放量减少约5.4 t/a,NOx排放量减少约87.4 t/a,颗粒物排放量减少约4.2 t/a,动力系统碳排放明显降低,环保水平得到提高。

表3为各方案全厂碳排放增量情况。从表3可以看出,虽然通过用能结构调整大幅降低了燃料燃烧导致的碳排放,但各方案碳排放总量均有所增加,方案1方案2方案3。这是因为伴随着原油加工深度和总工艺流程复杂程度的增加。新建催化裂解装置在增加低碳烯烃产量的同时,烧焦成为了新增碳排放的主要来源。

通过用能策略的调整,碳排放增量主要来自外购电力的间接排放,为未来采用绿电,进一步降低碳排放创造了有利条件,如可规划利用厂内建筑屋顶建立分布式光伏发电项目、提高电机效率等措施进一步降低电耗。过去5 a中,可再生能源发电量在全球发电量的增长中占比约60%[6],可以预期未来电力行业发电碳排放强度将逐步降低,间接降低企业碳排放水平。亿博电竞 亿博官网亿博电竞 亿博官网亿博电竞 亿博官网

本文由:亿博电竞,竞技,电子竞技,亿博官网提供